齿轮钢在很多材料领域中广泛使用,随着中国车辆机械工业的快速发展,齿轮钢的市场需求量越来越多,其中20crmnti是齿轮用钢的主导品种。齿轮钢拥有较高的强韧性、耐磨性、疲劳强度。当钢中有较多mns夹杂物时,mns夹杂作为应力集中源,割断了基体的连续性而使切削易断,以及具有润滑作用降低刀具磨损,并且硫化物夹杂能包裹al2o3尖晶石类硬质夹杂物而减少刀具磨损。从而改善了钢材的切削加工性能。为了使齿轮钢在加工时提高其切削性能,目前国内外将齿轮钢的硫质量分数控制为0.025%~0.040%。

然而由于钢坯在热轧制过程中,钢坯中的mns夹杂物会沿着轧制方向伸长,当钢材中的mns夹杂物形态呈现为细长条状分布时,将会降低垂直于轧制方向的延性和韧性,加剧钢材的各向异性,材料的横向冲击断开为木纹状断口,使横向冲击韧性值降低。文献指出当钢材中硫化物形态为椭圆形均匀分布及极少量条状时,相比于细长条及少量椭圆形且分布不均匀的切削性能好、横向冲击韧高。本文通过对钢中mns夹杂进行改性试验,控制钢中mns夹杂物形貌特征,以改善钢材中硫化物的尺寸大小。

1、20crmnti钢硫化物控制现状

钢厂生产的20crmnti齿轮钢硫质量分数控制为0.025%~0.035%,主要化学成分见表1。

冶炼20crmnti时采用“90t转炉吹炼lf精炼rh真空处理150mm×150mm方坯连铸”流程,原工艺条件下,轧材金相高倍下硫化物夹杂形貌分布如图1所示,硫化物夹杂成分均为mns,此钢的a类硫化物均为细长条形,夹杂物按照国家标准gb/t 10561评定达到3.0~3.5级。

为了控制mns夹杂物的长宽比,使其形态为纺锤状,且均匀分布,诸多钢厂采用钢水钙处理获得有核心的(mn,ca)s球形或纺锤状复合夹杂物,也有通过加入稀土对mns夹杂进行变性处理,形成高硬度不易变形的稀土硫化物或稀土硫氧化物改善mns形态。但从目前的工艺技术研究和运用上看,对于含0.025%~0.035%硫和0.020%左右铝的20 crmnti钢,采用钙处理对硫化物夹杂进行变性时,钢水中的氧化铝夹杂很难变性为12(cao)·7(al2o3),工艺一旦掌握不好,不但不能使氧化物和硫化物夹杂很好地变性,反而容易造成连铸浸入式水口结瘤。

钢厂针对含硫含铝钢可浇性进行了相关的工艺优化,通过抑制cas生成,使钢中氧化物夹杂物仍以钙铝酸盐为主,可显著改善钢水可浇性,但该工艺对钢中硫化物夹杂形貌的控制方面没有改善作用。对于含钛钢种,吴树漂等认为,冶炼过程中控制好tin的形状或使其变性,可以消除其对疲劳寿命的影响。该钢厂现有工艺条件下生产的20 crmnti钢中含有0.04%~0.08%的钛、0.0030%~0.0040%的氮。本文利用钢水凝固过程中tin和mns的结合变性思路进行工艺的优化试验,实现既可控制tin又可改变硫化物夹杂的形态、尺寸及组成。

2、tin和mns析出热力学计算

钢液在连铸浇铸过程中,随着温度的降低,ti和n的溶解度逐渐降低,当其溶度积超过平衡溶度积时,tin即析出。mns亦然。

按照表1的20 crmnti钢的化学成分,计算得到液相线和固相线温度分别为1508和1445℃。由热力学计算分析可以得到,20crmnti钢中的tin和mns均在固液两相区析出。具备了tin与mns在相邻的凝固温度下先后析出。

原工艺条件下,硫化物析出的附近存在片状氮化钛,之所以tin和mns平行析出而没有以tin为核心的mns,主要是因为两者的析出温度接近。从图3和图4的比对可发现,通过增加钢中氮含量可以使tin在更高的温度下析出,优先与mns析出,从而使更多的mns夹杂能以tin为形核核心,使a类夹杂物改性从而改善其形态。

3、钢中不同氮含量对硫化物影响的试验研究

基于热力学理论计算结果,进行工业试验,分析研究20 crmnti钢中含有不同氮含量下,*终轧材a类硫化物夹杂的形貌、组元变化情况。

3.1 试验方案

20crmnti钢在原冶炼生产工艺不变的条件下,使用不影响钢水洁净度的rh真空处理过程增氮技术,钢水在rh处理过程中使用氮气作为提升气体,并保持不同的时间达到钢水增氮,使钢中的氮质量分数由原工艺0.0035%左右分别增加到0.0055%左右和0.0075%左右,然后通过相同的轧钢工艺、压缩比进行轧制。

试验方案见表3,试验得到氮质量分数分别为0.0035%、0.0057%和0.0073%的钢坯,对3种氮含量的钢坯进行轧制,并对轧材进行金相检验和夹杂物的 sem-eds分析。

3.2 试验结果

3种氮含量的轧材按照gb/t10561-2005进行非金属夹杂物评级,检验评级结果见表4。可以看出,钢中氮质量分数不低于0.0050%后,a类夹杂物有明显改善,尤其是钢中氮质量分数为0.0053%时,相比氮质量分数为0.0035%的非金属夹杂a类由细系3.5级降低到1.0级。

图5所示为不同氮含量钢轧材中非金属a类夹杂的形貌、分布,与钢中氮质量分数为0.0035%的相比(图1),钢中氮含量高后,a类夹杂物变的短小、均匀分散。而氮质量分数为0.0073%的钢中长条状硫化物要多一些,且出现了大颗粒的tin。如图3中的点“4”,钢中氮含量过高,tin在两相区过早析出,而过早析出的tin存在聚集长大的条件。

在实际的生产试验中,钢中氮质量分数达到0.0073%后,钢中析出的tin尺寸*大达到16m,如图5(b)所示,而要使tin作为形核核心,其颗粒必须细小、弥散,氮质量分数为0.0057%的钢中没有出现单独的大尺寸的tin,其a类夹杂物控制*好,这一结果与理论分析的结果相符合。

3.2.1 a类夹杂数量和尺寸变化

利用扫描电镜对钢中a类夹杂物进行自动统计分析,3种氮含量钢中单位面积a类夹杂物尺数量统计结果如图6所示。

a类夹杂物的总数量上变化不大,w([n])>0.0040%的钢中每平方毫米小于10m的a类夹杂物数量相比w([n])0.0035%的钢增加19%,10~30μm的增加10%。w([n])=0.0035%的钢中30~50m的a类夹杂物数量只有29个/mm2,而w ([n])=0.0057%钢中30~50m的a类夹杂物数量*多(67个mm2),同比增加了22%。可见,钢中氮含量增加后a类夹杂物长条状的变少,短状变多。

含0.0057%氮的钢中不大于50μm的a类夹杂物单位面积数量占比达89%,要比含0.0073%氮的钢多22%,含0.0057%氮的钢基本没有大于100μm的a类夹杂物,而含0.0073%氮的钢有占比8.8%的a类夹杂物大于100μm。可见钢中氮含量过高后,对钢中硫化物的改性效果减弱。

3.2.2 a类夹杂物组成变化

对含质量分数为0.0057%的轧材中a类夹杂物进行 sem-eds分析,图7所示为a类夹杂物形貌及面扫结果,图8所示为a类夹杂物的能谱分析结果。可以看出,氮质量分数为0.0057%的钢a类夹杂物相比于氮质量分数为0.0035%钢的纯mns夹杂物,多数夹杂物为mn、s、ti、n的复合夹杂物,以及芯部为tin周围包裹着mns的夹杂。

从对20 crmnti钢不同氮含量下a类夹杂物的分析结果看,通过适当提高钢中的氮含量,有利于使钢中tin优先于mns析出,为mns夹杂物提供了形核核心,进而使硫化物变性为含ti和n的复合夹杂。达到了对硫化物夹杂物的氮化钛改性,*终使轧材中的硫化物夹杂呈小型态。

3.3 钢的低倍及性能变化

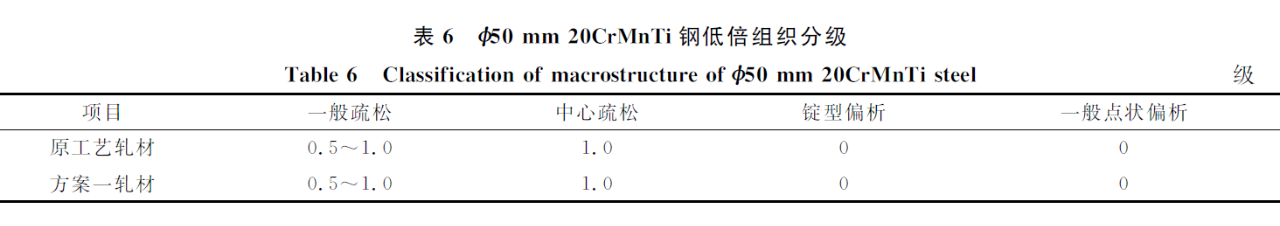

为确认钢中氮含量增加后钢材性能的影响,对氮质量分数为0.0035%和0.0057%的铸坏同时轧制成∮0mm热轧材进行力学性能、末端淬透性及低倍组织等比对材进行比对分析,检验比对结果见表5和表6。

可以看出,钢中适量增加氮含量后钢材的性能略有改变,方案一比原工艺的轧材屈服和抗拉盛度降低50mpa左右,u型冲击吸收功相提高了5-10j,硬度降低2hbw左右。通过提高钢中氮含量改善a类夹杂,有利于提高钢材的冲击韧性。

4、结论

(1)20crmnti钢中的tin、mns夹杂不会在液相线温度以上析出,而是在液相线和固相线之间开始析出。通过增加钢中氮含量可以使tin在更高的温度下析出,优先于mns析出。

(2)钢中氮质量分数由0.0035%增加到0.0050%~0.0080%可明显改善非金属夹杂a类细系等级,尤其氮质量分数控制为0.0055%左右,a类细系由原来的3.5级降低到1.0级。

(3)钢中氮质量分数由0.0057%增加到0.0073%,钢中tin在两相区过早的析出、长大,析出的tin颗粒尺寸*大达到16m,不利于mns夹杂物的形核析出,a类夹杂形貌改善不明显。

(4)钢中氮质量分数增加到0.0055%左右,小于10m的a类夹杂物数量相比增加19%,10~30m的增加10%,30~50m的增加22%,a类夹杂物长条状的变少,变得短小、均匀分散,a类夹杂物改性为mn、s、ti、n的复合夹杂物,以及芯部tin、周围包裹着mns的复合夹杂。

津钠(gnr)直读光谱仪可以快速精准的分析金属中元素含量! |